Завершены приёмно-сдаточные испытания турбоагрегата № 6

В 2015г. Специалисты ТОО НПФ «СЕВКАЗЭНЕРГОПРОМ» приступили к разработке рабочего проекта по замене достигшего предельного технического состояния турбоагрегата ст. № 6 типа Т-100/120-130-3 и турбогенератора ТВФ-120-2. Взамен устаревшего оборудования, на существующий фундамент предложено установить модернизированную установку, состоящую из модернизированных паровой турбины Т-120/130-130-ПР2 ЗАО «Уральского турбинного завода» и турбогенератора с воздушным охлаждением ТФ-125-2У3 производства НПО «ЭЛСИБ». Таким образом, мощность новой установки увеличивается до 120МВт, при сохранении габаритных размеров.

В ходе работ по обследованию сборного железобетонного фундамента турбоагрегата, выявлены недопустимые дефекты верхнего строения фундамента, возникшие в процессе его монтажа и эксплуатации. Кроме того, при выполнении поверочных статических и динамических расчётов существующего фундамента, выяснилось, что старый фундамент не обеспечивает устойчивого динамического состояния при воздействии вращающегося магнитного поля генератора при заданной частоте колебаний 100 Гц. Расчёты фундамента выполнялись совместно с инжиниринговым центром фирмы «GERB Engineering Gmb», ФРГ. На основании результатов расчётов, принято решение о замене верхнего строения.

В целях ознакомления с опытом реализации проектов в области реконструкции и модернизации фундаментов, группа специалистов ЗАО «Уральский турбинный завод» г. Екатеринбург, НПО «ЭЛСИБ» г. Новосибирск и ТОО НПФ «СЕВКАЗЭНЕРГОПРОМ» посетили ряд объектов на электростанциях в ФРГ с реализованными техническими решениями по технологии фирмы «GERB Schwingungsisolierugen GmbH & Co. KG».

После рассмотрения различных вариантов реконструкции фундамента, к реализации принят вариант принципиально новой реконструкции фундамента турбоагрегата, который заключается в демонтаже выполненной из сборного железобетона верхней плашки фундамента и частичном срезе колонн фундамента, на 500-800мм вниз от нижней поверхности верхней плашки. В целях сохранения колонн и нижней плашки фундамента, которые находятся в удовлетворительном состоянии, специалистами инжинирингового центра «GERB Engineering Gmb» предложено изолировать сохраняющиеся части фундамента от повышенных динамических воздействий, путём установки виброизолирующих элементов между новым верхним строением и колоннами.

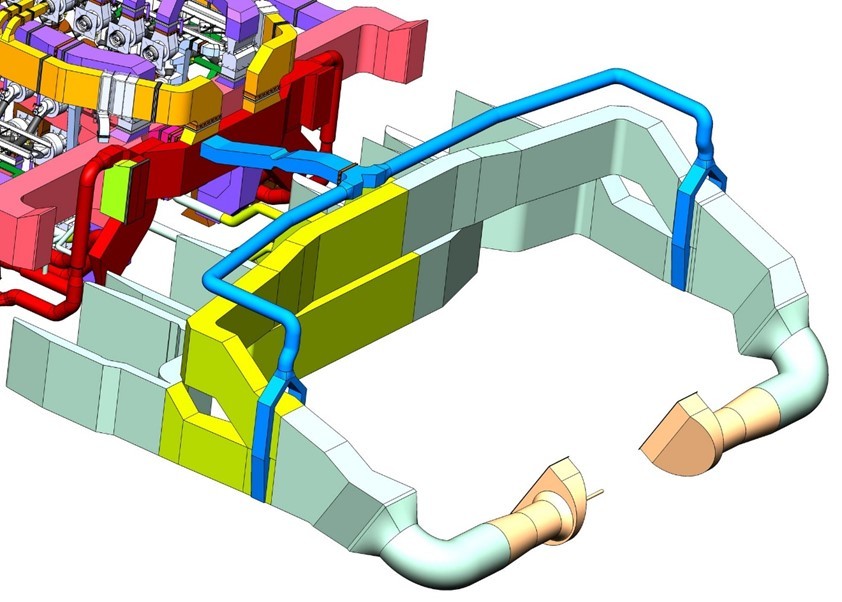

На подрезанные колонны устанавливаются специальные пружинные блоки (виброизоляторы) и гасители колебаний (демпферы). На эти виброизоляторы и демпферы вместо демонтированной верхней железобетонной плашки должна быть установлена имитирующая плашку металлическая сварная конструкция (сварная рама), на которую, в свою очередь, должны устанавливаться фундаментные рамы модернизированной турбины и фундаментные плиты нового генератора.

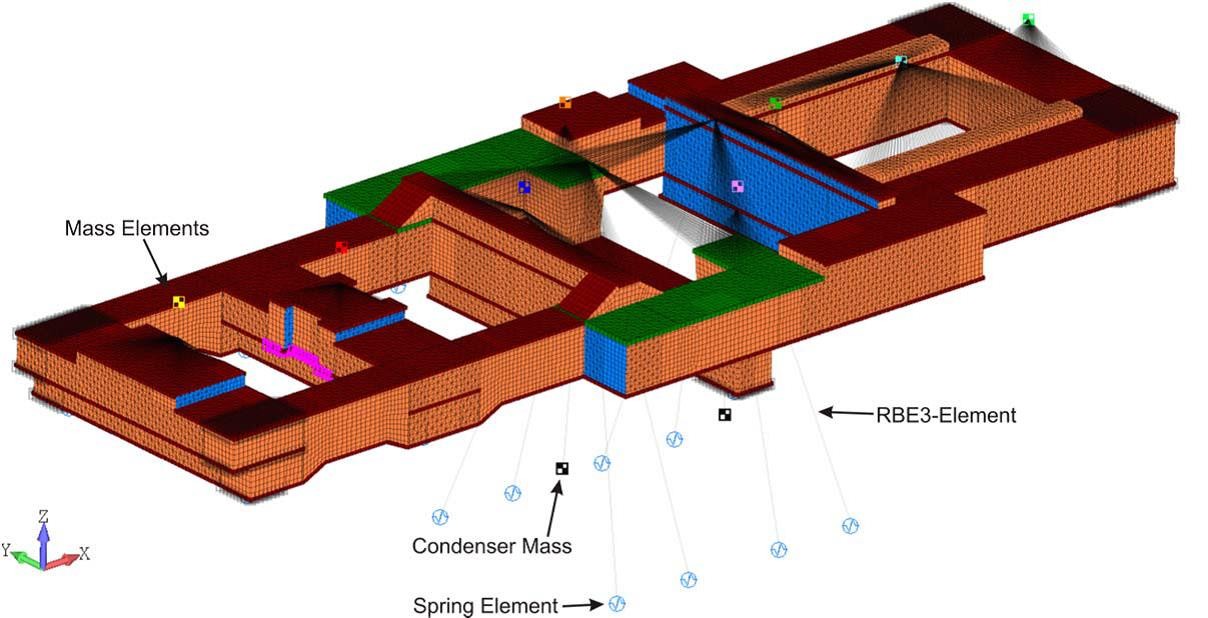

Расчёт конструкции верхнего строения, изготавливаемого целиком из металла, выполнен инженерным бюро «GERB Engineering Gmb». Динамический и структурный анализ фундамента выполнен в программном комплексе «NASTRAN» на основе конечно-элементного метода. Расчетная модель создана с помощью «FEMAP», системы конечно-элементного моделирования и постобработки производства «Siemens PLM Software GmbH». Определение собственных значений и собственных векторов колебаний в динамическом анализе сделано с использованием специализированного расчётного комплекса фирмы «LANCZOS Modal Extraction». (слайдер, фото 2)

Для унификации и упрощения технологии установки оборудования, конструкция и принцип крепления заводских фундаментных рам и плит сохраняются. Фундаментные рамы и плиты крепятся к верхней плашке фундамента, выполненной из железобетона, включая заполнение внутренних полостей фундаментных рам и смежных с ними полостей сварной рамы вместо железобетона определённой фракции, специальным раствором на основе эпоксидных смол (производства фирмы «BASF»).

Окончательным решением в пользу применения в качестве верхней плашки вместо железобетонной конструкции сварной стальной рамы, является сокращение времени цикла реконструкции фундамента. Таким образом, время простоя турбоагрегата сокращается, так как сварная рама или её отдельные части изготавливаются вне фундамента и вне станции. Время их изготовления не увеличивает общее время простоя турбоагрегата из-за реконструкции фундамента.

Согласно программе реконструкции, вывод турбоагрегата в ремонт запланирован на май 2018г., при расчётном сроке строительства 9 месяцев.

Работы выполнены в 3 этапа, первые два из которых – подготовительные:

1-й этап – изготовление элементов металлического верхнего строения на заводе металлоконструкций (часть КМД и исполнение работ выполнил завод металлоконструкций: ТОО «САЭМ-ЗМК» г. Павлодар) – продолжительность 3 месяца. (слайдер фото 3-5)

2-й этап – укрупнительная сборка элементов на площадке - продолжительность 2 месяца (ТОО «САЭМ-Павлодар»). (слайдер фото 6-8)

Фактически работы по замене турбоагрегата на объекте начаты в мае 2018г. и завершены в ноябре 2018г., продолжительность работ составила: 7 месяцев.

06.11.2018г. турбоагрегат включен в сеть.

Отдельно поздравляем специалистов и работников участвующих в данном проекте с успешным завершением работ!

Поршнев В.А. – Генеральный директор ТОО НПФ «СЕВКАЗЭНЕРГОПРОМ»

Скопин С.В. - Главный инженер проекта ТОО НПФ «СЕВКАЗЭНЕРГОПРОМ»

Назарцов Д.А. - Руководитель проекта ТОО «Art Design Construction Company», официальный дилер фирмы «GERB Schwingungsisolierugen GmbH & Co. KG» в Республике Казахстан

Bernd Kirmse – Руководитель проекта фирмы «GERB Schwingungsisolierugen GmbH & Co. KG

Sebastian Cotardo – Главный конструктор, автор проекта, инжиниринговый центр «GERB Engineering Gmb»

Чириков А.В. – Главный инженер НПО «ЭЛСИБ»

Гольдберг А.А. - Главный специалист по ПТУ СКБт ЗАО «Уральский турбинный завод»

другие новости